En la norma EN 60974-1 se define cómo deben construirse los equipos de soldadura. Esta indica claramente lo que corresponde al FACTOR DE MARCHA, que es la carga admisible calculada en un tiempo de 10 minutos a una temperatura en el equipo de 40ºC; y se expresa en %.

Para detallar un poco más la definición del factor de marcha, expondremos un ejemplo:

-La máquina de soldar de nuestro caso hipotético trabaja con una corriente de salida de 200 amp y su factor de servicio es de 40%. Esto significa que la máquina de soldar está diseñada para trabajar de forma continua, sin pausa y con el amperaje indicado durante 4 minutos. Estos 4 minutos representan el 40% del período total de 10 minutos; por lo tanto la máquina deberá dejar de trabajar con esa intensidad durante 6 minutos.

4 minutos soldando + 6 minutos reposando = 10 minutos

-Otro ejemplo sería el de un equipo trabajando con una corriente de salida de 400 amp. Si su factor de servicio es de 100%, significará que la máquina de soldar está diseñada para funcionar de forma continuada, sin pausa y con el amperaje indicado, sin que la temperatura supere 40ºC.

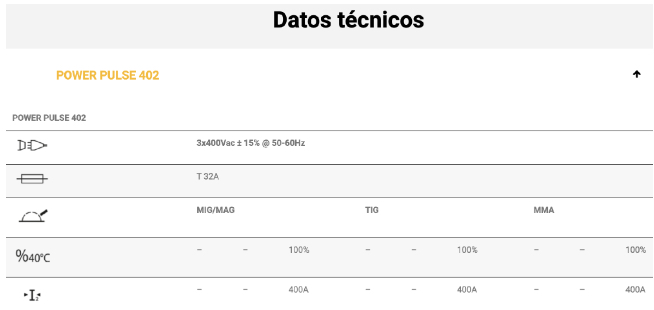

Estos datos los puedes encontrar en la placa de características del equipo.

https://www.weco.it/es/power-pulse-402/

Este dato en porcentaje es una información importante para los usuarios de las máquinas de soldar a la hora de adquirirlas. Un factor de marcha alto también nos indica que la maquina está fabricada con materiales de buena calidad y un buen sistema de enfriamiento. Hay que tener siempre presente este factor a la hora de la compra del equipo, para evitar que este sea solicitado al extremo de sus posibilidades, lo que provocaría daños y acortaría su vida útil.

Es verdad que rara vez se pretenden factores de marcha tan elevados, aunque existen casos en que sí son reales porcentajes del 100% en soldadura práctica, por ejemplo en la fabricación de tubería de modo contínuo a partir de fleje que se une helicoidalmente. Es muy poco frecuente, naturalmente.

De forma habitual, tanto en mantenimiento como en producción (más en el primer caso, claro) el tiempo de preparación de los materiales posiblemente lleve más tiempo del que vayamos a estar soldando, y también hay que descontar los tiempos de paradas técnicas para cambio de boquillas y otro tipo de repuestos o materiales de aportación (cuando los hay).

En resumen, los factores de marcha que aparece en la documentación técnica de los equipos definen y objetivan sus capacidades de trabajo para una producción hipotéticamente contínua, con independencia de lo que luego el trabajo real les exija. Es lógico, porque el fabricante no puede prever su uso final de forma detallada.

Aparte de lo indicado en la ya citada norma EN 60974-1 , #CESOL (Asociación Española de Soldadura y Tecnologías de Unión) aplica estas definiciones:

“Factor de marcha : Relación entre el tiempo de paso de corriente y la duración total del ciclo de trabajo de una máquina.“

“Factor de operación : El factor de operación, o ciclo de trabajo en soldeo por arco, es el porcentaje del tiempo de arco real durante un tiempo establecido, este tiempo puede ser un minuto, una hora, una jornada de ocho horas o cualquier otro intervalo. Cuanto mayor sea el porcentaje de tiempo de arco (factor de operación), mayor será la cantidad de metal de soldadura depositado y más elevado el rendimiento de la operación de soldeo. Por lo tanto, el factor de operación es un parámetro que debe ser siempre lo más alto posible.

Otras actividades que el soldador u operador de máquina tenga que efectuar, tales como limpieza de las piezas, posicionado en los utillajes o punteado, serán la causa de un factor de operación bajo.

Un factor de operación es mayor si se utilizan posicionadores y accesorios, así como procesos de soldeo semiautomáticos o automáticos en los que el soldador, u operador de máquina, no efectúa tareas como retirada de la escoria y cambios de electrodos.

En ausencia de estudios o datos fiables los factores de operación que pueden estimarse, a título orientativo, se pueden considerar:

MANUAL 30-50%

SEMIAUTOMÁTICO 40-80%

MECANIZADO 60-90%

AUTOMÁTICO 60-100%

No es extraño para un soldador emplear el 50 % de su tiempo en la preparación del trabajo. Si tiene a su disposición un ayudante y utillajes adicionales, la producción puede doblarse. El ayudante puede situar las piezas sobre los utillajes mientras el soldador está soldando en otros utillajes. En el soldeo de pasadas múltiples el ayudante puede retirar la escoria y limpiar la unión de elementos perjudiciales, mientras el soldador deposita una pasada en otra unión o en otro lugar de la misma unión. “

“Procedimiento de soldeo: Métodos y prácticas detallados involucrados en la realización de un conjunto soldado. Véase «especificación del procedimiento de soldeo».

“Especificación del procedimiento de soldeo: Documento que facilita con detalle las variables requeridas para asegurar la repetitividad en una aplicación específica.”

Para más información: soldaman@soldaman.com